Supports automatiques VS supports manuels

Pendant la navigation Thingivers récemment pour imprimer des objets 3D liés au cinéma, je suis tombé sur ce cool reproduction de l'Idole depuis Indiana Jones et les Aventuriers de l'arche perdue par utilisateur Homme de nulle part999.

Sans entrer dans les détails du film, cette Golden Idol est ce qu'Indy trouve au début du film. Après avoir navigué dans une série de pièges astucieux, il récupère l'idole et doit s'échapper sans être écrasé par un rocher géant.

Comme pour tous les modèles de cette complexité, vous devrez inévitablement utiliser des supports lors de l'impression en raison des parties en surplomb du modèle. j'utilise Logiciel de création pour faire toutes mes impressions 3D et activer généralement les supports automatiques.

Le problème de l'utilisation des supports est la nécessité de les poncer une fois l'impression terminée ; sinon, vous obtenez d'horribles marques rugueuses sur votre impression.

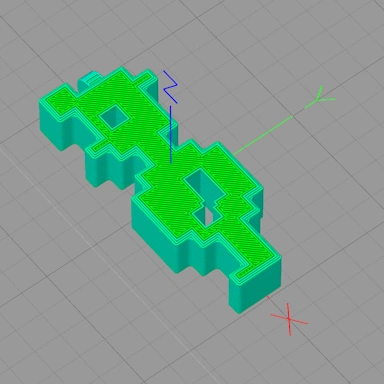

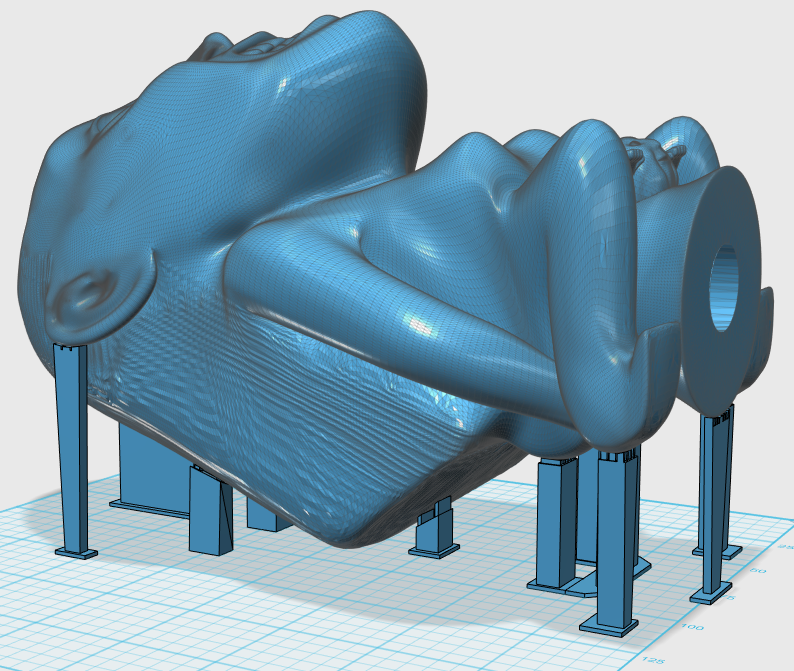

En raison de la taille de l'Idol (plus de 200 mm de haut), il faudrait l'imprimer sur le côté (je voulais qu'il soit à l'échelle) car mon Makerbot Replicator 2 a une limite de hauteur maximale d'environ 150 mm. Cela pose un défi intéressant pour les supports qui seront nécessaires pour maintenir l'idole en place lors de l'impression. Voici un aperçu de l'impression dans Makerware avec le support automatique activé :

Comme vous pouvez le constater, il a besoin de beaucoup de soutien pour imprimer l'idole sur son dos. Non seulement tous ces supports utilisent du plastique, mais ils ajoutent également du temps supplémentaire à l’impression. Nous pouvons sûrement désactiver les supports automatiques et créer nos propres supports optimisés pour ce modèle particulier ? C'est exactement ce que j'ai l'intention de faire.

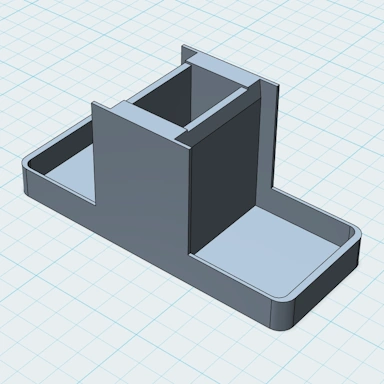

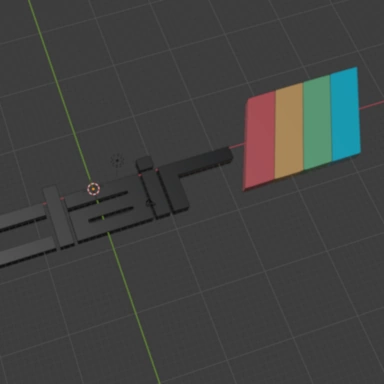

Comme cette impression prendra beaucoup de temps, nous voulons nous assurer que les supports sont dans les meilleures positions et sont suffisamment solides. Lorsque je fais des supports manuels, j'ai tendance à simplement créer des petits rectangles d'environ 1 mm d'épaisseur et à les positionner du bas jusqu'à la zone de contact sur le modèle. Le support ne croise pas le modèle ; il s'arrête environ 0,3 mm avant le modèle. Cela garantit que le modèle repose sur le support plutôt que le support ne fait partie du modèle, et qu'il est plus facile à retirer à la fin. Lorsqu'il y a de nombreux supports proches les uns des autres, nous devons les fusionner, de sorte que nous nous retrouvons avec un seul support qui se divise en supports plus petits à mesure qu'il se rapproche du modèle.

Certaines zones du modèle ne nécessitent aucun support. Par exemple, les bras dans l'aperçu des supports automatiques comportent des supports qui s'étendent sur les deux bras. Comme nous imprimons avec une hauteur de couche de 0,2 mm, nous n'avons besoin d'aucun support sur les bras.

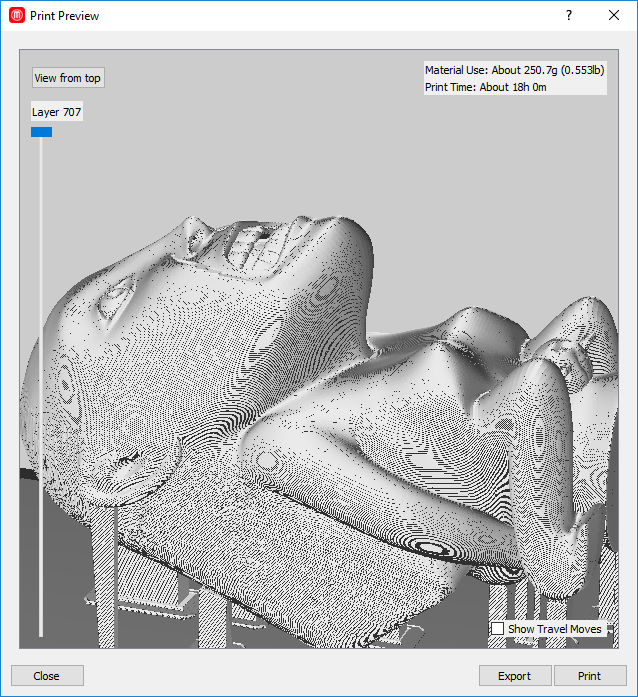

En comparant les aperçus, la conception avec les supports manuels permet d'économiser à la fois du plastique (250 g contre 357 g) et du temps (18 heures contre 24 heures). Même si les aperçus ne sont jamais précis à 100 %, il est clair que nous gagnerons beaucoup de temps en concevant nos propres supports (et nous économiserons également du plastique, ce qui est toujours un bonus !).

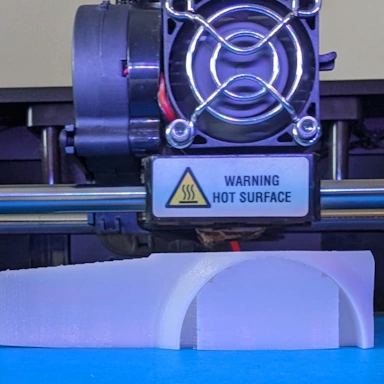

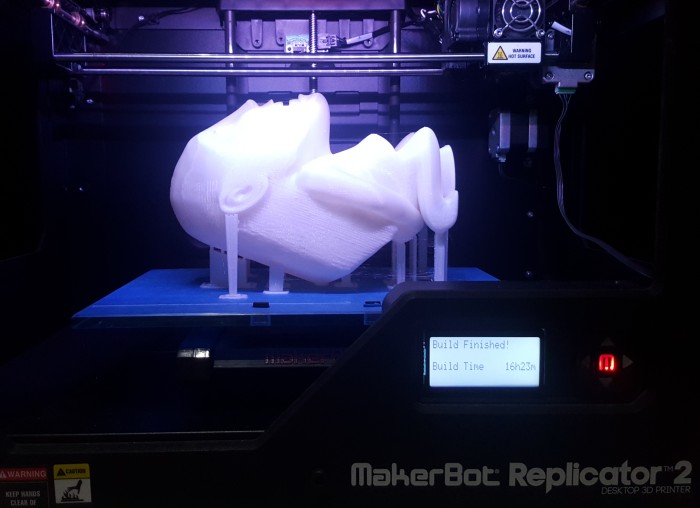

Après avoir démarré l'impression et attendu 16,5 heures plus tard, nous avons le modèle imprimé final. Les supports ont fait leur travail et le modèle est resté en place tout au long de l'impression. Grâce au nombre réduit de supports, ils sont faciles à retirer avec un minimum de ponçage pour éliminer les zones rugueuses où le support croise le modèle.

Dans le prochain article, j'examinerai comment lisser les impressions pour minimiser l'effet de superposition des imprimantes 3D et, espérons-le, rendre cette idole encore meilleure.